La evolución del análisis de ciclo de vida en entornos digitales (conocida como LCA 4.0) cambiará la manera en que la industria del plástico diseña, fabrica y gestiona sus productos. En manufactura, cada gramo de material y cada kilowatt de energía cuentan y esta metodología promete porque combina modelado virtual, sensorización y plataformas de datos para medir en tiempo real los impactos ambientales de cada etapa del proceso productivo.

En un sistema convencional, el ciclo de vida se evalúa a partir de estimaciones estáticas sobre consumo energético, residuos o transporte. Con el LCA 4.0, esa información se obtiene directamente del piso de planta. Los sensores de máquinas de inyección, extrusión o soplado registran consumo eléctrico, temperatura, presión y tasa de rechazo.

Esos datos alimentan un gemelo digital que replica virtualmente cada línea de producción. A partir de ahí, las plataformas pueden calcular automáticamente la huella de carbono por pieza, detectar desviaciones y proponer ajustes que reduzcan impacto sin detener la operación.

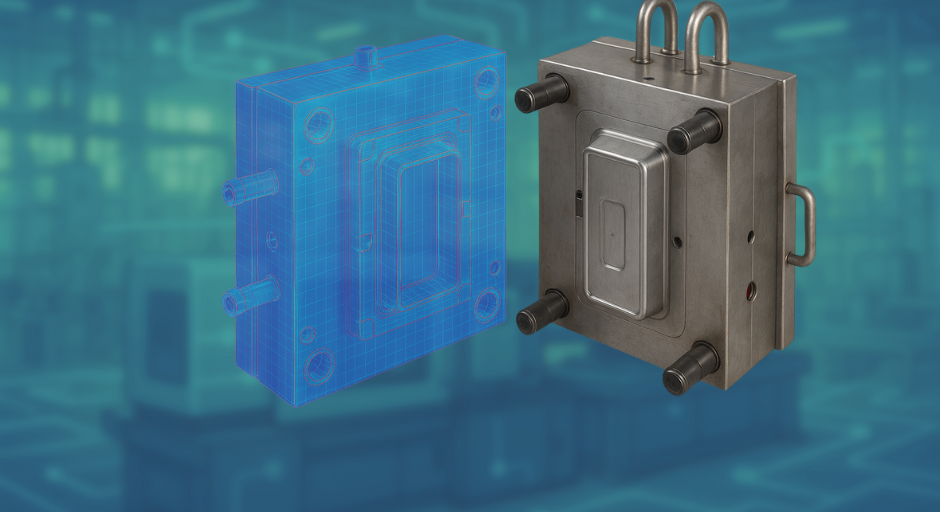

La digitalización del ciclo de vida también alcanza la fase de diseño. Antes de fabricar un molde, los ingenieros pueden simular distintos espesores, geometrías y combinaciones de resinas —vírgenes o recicladas— y conocer de antemano su desempeño mecánico y su impacto ambiental.

Con esta información, se selecciona la alternativa óptima no solo por costo y productividad, sino por su contribución a la sostenibilidad. La simulación reduce prototipos físicos, acelera el desarrollo de producto y genera una base de conocimiento compartida entre diseño y producción.

Gemelos digitales en la línea de producción

En la práctica, el LCA 4.0 funciona como una capa de inteligencia que se superpone a los sistemas de manufactura ya existentes. Un gemelo digital del proceso de inyección puede recibir datos de los PLC de máquina, monitorear tiempos de ciclo, presiones o consumo de aire comprimido, y vincularlos con indicadores de impacto ambiental. Si un cambio de temperatura reduce el consumo energético en un 5 %, el sistema lo registra, cuantifica su efecto en emisiones y lo integra al modelo.

Al combinar estos datos con herramientas de gestión energética o con sistemas MES (Manufacturing Execution System), la fábrica puede optimizar producción y sostenibilidad simultáneamente. Por ejemplo, una línea de tapas plásticas que trabaja con moldes de 16 cavidades puede comparar la eficiencia energética entre dos tipos de resina o evaluar cómo el mantenimiento preventivo influye en la huella total del producto.

Las plataformas digitales que soportan el LCA 4.0 también permiten conectar las fases de producción con el fin de vida del producto. A través de un pasaporte digital, cada lote puede registrarse con información sobre su composición, origen del material, consumo de energía y opciones de reciclaje. Este nivel de trazabilidad resulta clave para cumplir con normativas de contenido reciclado o con los objetivos de economía circular que ya exigen algunos sectores industriales.

Del dato ambiental a la decisión técnica

El uso de LCA 4.0 en la manufactura de plásticos convierte los indicadores ambientales en variables técnicas de diseño y control. En lugar de calcular la huella de carbono una vez concluida la producción, los ingenieros pueden verla evolucionar durante cada lote fabricado. Las decisiones sobre tiempo de enfriamiento, presión de inyección o selección de material dejan de ser puramente operativas: se vuelven decisiones ambientales.

En el área de extrusión, por ejemplo, un gemelo digital puede simular el efecto de cambiar un polímero base por otro con menor temperatura de fusión, cuantificando cuánta energía se ahorra y cómo se modifica la huella del producto final. En procesos de soplado, el LCA 4.0 puede comparar el desempeño de distintos espesores de pared, proyectando ahorro de material y reducción de emisiones. En todos los casos, la ventaja está en que los resultados no son teóricos: provienen de datos capturados directamente del proceso, validados y actualizados continuamente.

Este enfoque también mejora la comunicación entre áreas. Los responsables de sostenibilidad obtienen métricas verificables y los ingenieros de producción visualizan los efectos ambientales de sus decisiones en el mismo entorno digital que usan para controlar calidad y eficiencia. La información ambiental deja de estar aislada en reportes y pasa a formar parte del flujo de producción.

El LCA 4.0 representa para la manufactura plástica lo que la automatización significó para la productividad: una nueva dimensión de control y conocimiento. Al conectar los gemelos digitales con la medición ambiental, la industria puede convertir cada ciclo de producción en una oportunidad para aprender y mejorar. Ya no se trata solo de fabricar con precisión, sino de hacerlo con conciencia de los recursos y del impacto.