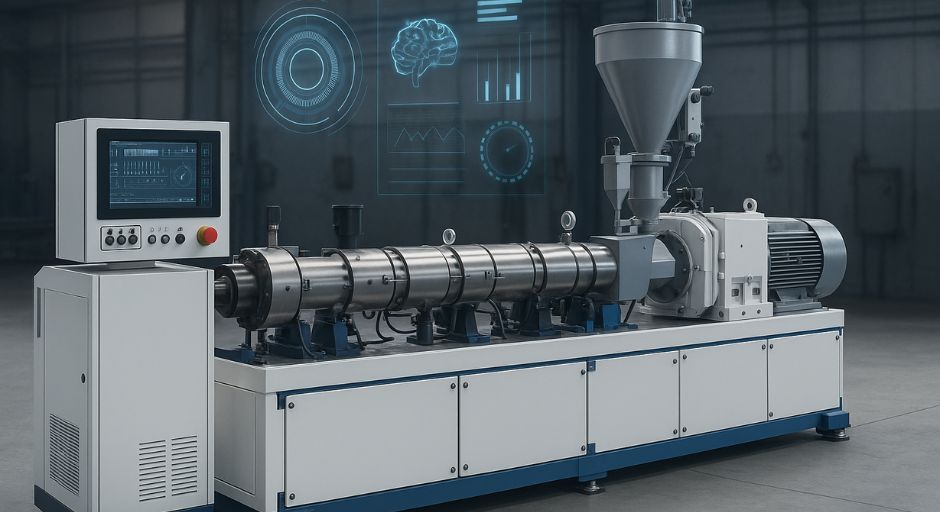

Más allá de su configuración clásica, las extrusoras están en un proceso evolutivo hacia máquinas de decisión autónoma capaz de definir, en tiempo real, cómo procesar distintos materiales y ajustar variables sin intervención humana; al grado de que, en la actualidad, las nuevas generaciones de extrusoras incorporan características tales como algoritmos predictivos, monitoreo inteligente, control térmico zonificado, sensores en línea y plataformas de trazabilidad, lo que les permite un nivel de adaptación antes reservado para líneas de ensamble complejas.

Este cambio no es solo estructural. A nivel funcional, el diseño de husillos, los motores síncronos de alta eficiencia y los controles descentralizados permiten procesar con precisión biopolímeros, compuestos reciclados o materiales con cargas funcionales. La máquina ya no solo empuja materia fundida, sino que prevén la interpretación de la viscosidad del material, el análisis de la temperatura en cada zona de fusión, la comparación de los valores con patrones almacenados y la decisión sobre cómo actuar para garantizar la homogeneidad del producto.

En los casos donde el proceso implica mezcla de resinas o compounding con aditivos reactivos, las extrusoras de próxima generación comienzan a gestionar flujos multicomponente, ejecutar limpieza automática y regular automáticamente la dosificación de entrada. Este nivel de autonomía reducirá el margen de error humano y asegurará la repetibilidad en líneas de alto volumen, incluso ante cambios de formulación o condiciones ambientales externas.

Lenguaje interno

La integración de sensores distribuidos a lo largo del cuerpo de la extrusora —incluidos puntos de presión, caudal, torque y temperatura— ha abierto la posibilidad de generar mapas de comportamiento del proceso. Estos datos alimentan sistemas de análisis continuo, que comparan en milisegundos el estado real del proceso con un modelo simulado: el llamado gemelo digital.

El uso de gemelos digitales en extrusión no solo permite simular cómo se comportará un nuevo material, sino también anticipar fallos mecánicos, evaluar el desgaste de los husillos o incluso ajustar la estrategia térmica sin detener la producción.

Esta nueva lógica de operación modifica la forma en que se diseñan los productos: ya no se parte del material, sino del comportamiento que se espera del producto final. Así, las condiciones de extrusión se ajustan para garantizar propiedades específicas como resistencia, flexibilidad o espesor en aplicaciones técnicas, médicas o alimentarias.

La trazabilidad también gana protagonismo. Cada lote de producción puede rastrearse hasta sus condiciones de extrusión específicas, lo que permite una certificación completa del producto, condición indispensable para ciertos mercados. Además, esta capacidad facilita la adaptación de las líneas para trabajar con materiales reciclados, cuya variabilidad ha sido una barrera constante para su uso masivo en productos industriales.

Extrusión inteligente

La evolución de las extrusoras no es un cambio aislado. Representa un desplazamiento más amplio hacia la toma de decisiones autónoma en manufactura, donde las máquinas actúan según lo que detectan, no solo según lo que se programa.

La incorporación de inteligencia artificial, tanto en los algoritmos de predicción como en los sistemas de corrección automática, plantea un nuevo paradigma de operación: no se ajusta un parámetro, se reconfigura un sistema completo a partir de datos.

Esto tiene implicaciones técnicas y operativas. El mantenimiento pasa de ser reactivo a predictivo, los cambios de producto se automatizan, la curva de aprendizaje se reduce y el operador se convierte en supervisor de un sistema vivo. Las extrusoras de próxima generación no se limitan a producir piezas; codifican propiedades, ajustan molecularmente los materiales y responden en tiempo real a las demandas del producto, del mercado y del entorno energético.

Las nuevas generaciones de extrusión no solo representan un futuro tecnológico, sino un cambio de mentalidad relacionado con el diseño y la producción de componentes plásticos. La extrusión, como muchos procesos en la manufactura de componentes, se convierten paso a paso en sistemas que aprenden, se adaptan y transforman la manufactura desde adentro.