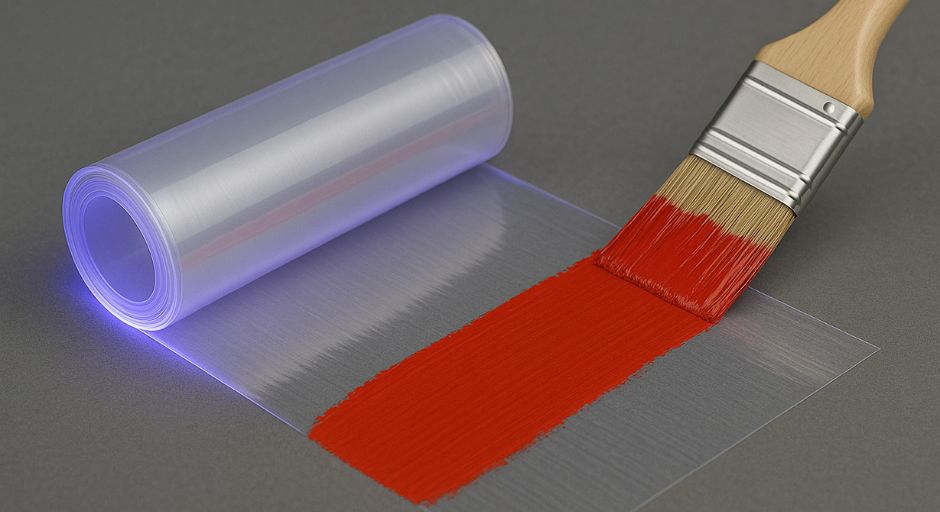

La fabricación de productos plásticos ha evolucionado más allá del molde o la extrusora. En muchas aplicaciones —desde envases hasta componentes técnicos— el reto no es dar forma al polímero, sino lograr que su superficie sea funcional. Un plástico moldeado puede tener la geometría perfecta, pero si su superficie no permite que una tinta, pintura o recubrimiento se adhiera, el producto está incompleto. Aquí es donde entran las tecnologías de activación superficial, que modifican lo que no se ve: la energía en la superficie.

Los métodos más utilizados en la industria son la descarga corona y el tratamiento por plasma atmosférico o de baja presión. Ambos operan bajo el principio de generar un entorno ionizado —un plasma frío— que interactúa con la capa más externa del plástico. El objetivo: incrementar su energía superficial para que el líquido de recubrimiento “moje” la superficie en lugar de repelerla.

El tratamiento corona es el más extendido en la conversión de películas y empaques flexibles. Utiliza una descarga eléctrica controlada que ioniza el aire en torno al sustrato. Las especies reactivas que se generan rompen enlaces y forman grupos funcionales polares (como carbonilos o hidroxilos) sobre la superficie del polímero. Este cambio químico mejora la afinidad con tintas o adhesivos sin alterar el volumen del material. En líneas de alta velocidad, el tratamiento corona se aplica en segundos antes de la impresión o laminación.

El plasma, el otro método utilizado en la industria, ofrece un espectro más amplio de control. Permite emplear gases específicos (oxígeno, argón, nitrógeno, mezclas) y ajustar la composición química de la superficie con precisión. Además, su capacidad de limpieza elimina residuos orgánicos o agentes desmoldantes.

Esto lo convierte en una alternativa ideal para piezas moldeadas por inyección o componentes técnicos, donde la geometría y los requerimientos de adhesión son más complejos. Las versiones de plasma atmosférico, sin cámara de vacío, han facilitado su integración en líneas automatizadas o en células robotizadas.

Energía superficial

El beneficio inmediato de estos tratamientos es la mejora en la adhesión de recubrimientos, tintas o adhesivos. Pero su impacto va más allá del acabado visual, pues permite integrar procesos sin añadir etapas químicas, sin utilizar solventes ni imprimantes. Esto implica menores tiempos de curado, mejor repetibilidad y reducción de desperdicios. En sistemas modernos de producción, el control de energía superficial es parte del aseguramiento de calidad, al mismo nivel que la temperatura o la presión.

Otra ventaja relevante es su aplicabilidad en polímeros difíciles, como el polietileno o el polipropileno, de naturaleza poco polar. Sin activación, estos materiales son prácticamente imposibles de imprimir o recubrir. Con plasma o corona, alcanzan valores de energía superficial superiores a 38 dyn/cm, que garantizan humectabilidad suficiente para procesos de impresión flexográfica o adhesión estructural.

En la industria actual, donde cada segundo y cada centímetro de línea cuentan, estas tecnologías ofrecen tratamientos continuos y repetibles. La evolución reciente ha incorporado generadores de alta frecuencia, control digital, sensores de retroalimentación y monitoreo en tiempo real de parámetros como voltaje, intensidad o energía transferida por unidad de área. Esto permite mantener un tratamiento estable incluso con variaciones de velocidad o materiales con aditivos migratorios.

El control fino de la potencia evita daños térmicos, mientras que la modulación dinámica permite adaptar la intensidad según el tipo de sustrato. En entornos de producción flexible, donde coexisten polímeros vírgenes, reciclados y biobasados, la capacidad de ajustar parámetros es esencial para garantizar resultados consistentes.

Futuro automatizado

Las tendencias actuales apuntan a una integración más profunda con la automatización y al uso de plasma selectivo para piezas tridimensionales. Boquillas tipo jet, brazos robotizados y sistemas de visión permiten tratar sólo las áreas funcionales, reduciendo consumo energético y extendiendo la vida útil de los electrodos. Al mismo tiempo, la digitalización del proceso facilita el registro histórico de tratamientos, habilitando trazabilidad y control estadístico del desempeño.

Otra tendencia es la combinación de tratamientos: plasma más recubrimientos de barrera o capas intermedias que fijan grupos funcionales, estabilizando la energía superficial por más tiempo. Esto es clave en materiales con aditivos migratorios, donde el efecto del tratamiento puede perderse por relajación molecular.

En paralelo, las tecnologías emergentes exploran plasma pulsado, plasma frío no térmico y plasmas dieléctricos de barrera, capaces de actuar de forma más eficiente sobre superficies específicas o micro estructuradas. En laboratorios de investigación, estos sistemas permiten también la nano texturización de la superficie, creando micro anclajes que complementan la adhesión química con una base mecánica.

El horizonte inmediato de los tratamientos superficiales en plásticos está ligado a la diversificación de materiales. Polímeros reciclados, biopolímeros y compuestos requieren enfoques más adaptativos, capaces de reconocer la variabilidad del material. Por ello, los desarrollos actuales incluyen algoritmos de ajuste automático que calibran el tratamiento en función de la respuesta del sustrato.

Más allá de la tecnología, el cambio conceptual se centra en entender que la superficie es un proceso. Su activación no se considera un paso auxiliar, sino parte central del diseño funcional del producto. La verdadera innovación no está solo en moldear el plástico, sino en modificar su interacción con el entorno.