El proceso inicia siempre en el punto donde el material fundido cambia de ritmo al pasar del colector a la boquilla. En ese breve tránsito ocurre una transformación silenciosa: la temperatura se ajusta, la viscosidad se estabiliza y la presión se distribuye de forma que definirá el comportamiento del flujo en cada cavidad. Es en ese espacio mínimo donde se juega la calidad final de la pieza y, por consecuencia, la eficiencia global del molde.

Quien trabaja con colada caliente lo sabe: cualquier variación, por pequeña que sea, repercute en tensiones internas, deformaciones y aumento de desperdicio. Por eso, en distintos talleres y plantas se observa una búsqueda persistente por optimizar cada variable, con la intención de mantener el flujo equilibrado y el proceso estable.

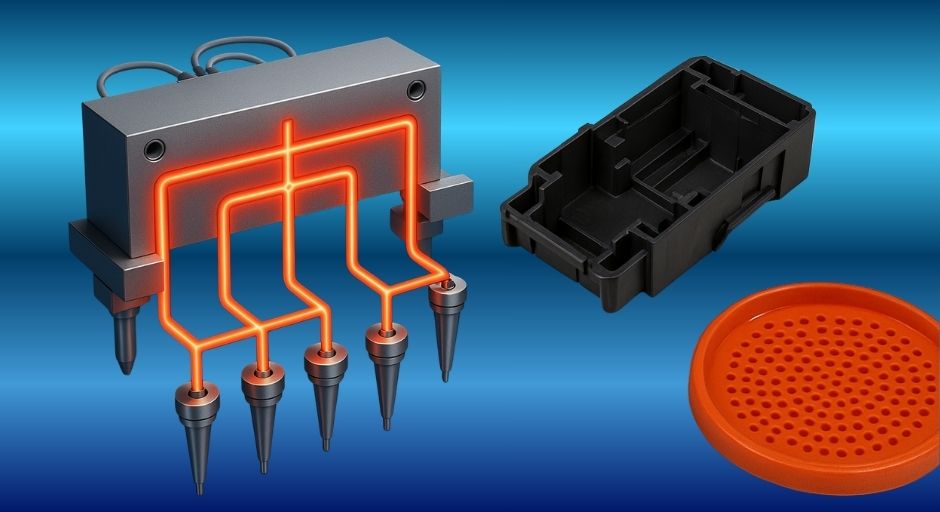

A medida que el molde entra en operación y el ciclo avanza, las preocupaciones cambian de enfoque. El fundido necesita recorrer canales que no solo transportan material, sino que orquestan la forma en que el frente avanza. La geometría interna, el diámetro de los conductos, las transiciones entre zonas y el manejo térmico determinan cómo se reparte la presión en cada punto.

En la práctica, el operador percibe el resultado cuando una cavidad llena antes que las demás, cuando la compuerta marca un comportamiento distinto o cuando la pieza muestra ligeras señales de estrés. La causa no siempre es evidente, pero la raíz suele encontrarse en el equilibrio del flujo, esa condición que todos buscan y que pocas veces se alcanza por completo.

La colada caliente se ha convertido en un sistema en el que el control térmico es parte integral de la estrategia de producción. El perfil de temperatura ya no se define únicamente desde el controlador; se construye desde el diseño del manifold, desde las zonas aisladas, desde la distribución de calor que evita puntos fríos o acumulación de energía en segmentos críticos.

En las reuniones técnicas dentro de las plantas suele aparecer el mismo razonamiento: si la temperatura fluctúa, el flujo cambia; si el flujo cambia, la presión deja de ser uniforme; si la presión deja de ser uniforme, aumentan las tensiones internas que comprometen la estabilidad dimensional. Por eso, aun sin mencionarlo explícitamente, cada ajuste térmico busca preservar la consistencia del fundido.

Flujo y equilibrio

En los proyectos de moldes multicavidad, el reto se amplifica. No basta que el material llegue: debe llegar en el mismo estado reológico a cada punto. El equilibrio no solo es geométrico, sino dinámico. A lo largo del manifold se produce una interacción constante entre el diseño del canal y el comportamiento del fundido bajo presión.

Cada curva, cada bifurcación y cada transición pueden modificar el ritmo del flujo. Por eso, el equilibrado se convierte en una tarea que combina simulación, ajustes progresivos y análisis del comportamiento real del molde.La industria ha aprendido que un diseño perfectamente simétrico no siempre garantiza un llenado uniforme; la reología del material y las variaciones térmicas pueden romper la armonía prevista en el papel.

En esta búsqueda, la integración de tecnologías de control ha permitido entender de forma más precisa lo que ocurre dentro del molde. Sensores de temperatura y, en algunos casos, mediciones de presión en puntos estratégicos, revelan patrones que antes solo se intuían.

Con esa información, los equipos técnicos ajustan compuertas, recalibran zonas térmicas y modifican la secuencia de apertura cuando el molde incorpora sistemas de válvula. Aunque cada planta describe el proceso con sus propias palabras, el objetivo es el mismo: lograr que el frente de flujo avance sin interrupciones, sin aceleraciones bruscas y sin zonas donde el fundido se degrade o pierda estabilidad.

Tensiones y eficiencia

A lo largo de los años, el entendimiento de las tensiones internas ha cambiado la forma en que se concibe la colada caliente. Se ha aprendido que no dependen solo de la geometría de la pieza o del tiempo de enfriamiento, sino también del historial térmico y de presión que el material experimenta desde su entrada al molde.

Un canal sobrecalentado puede inducir una orientación no deseada; una zona subenfriada puede generar un congelamiento prematuro que modifica el frente de flujo. En ambos casos, la tensión surgida en la pieza puede no ser visible al inicio, pero sí manifestarse en deformaciones posteriores o en fallas durante la manipulación o ensamble.

De ahí que la reducción de desperdicio no se limite a la eliminación de colada fría. También depende de minimizar el rechazo por variación dimensional, por marcas en las compuertas o por inconsistencias en el llenado.

En las plantas donde se registran los datos de scrap, suele aparecer un patrón repetido: cuando la temperatura del manifold se estabiliza y el equilibrio de flujo se afina, la tasa de rechazo disminuye. No por efecto de una mejora aislada, sino por la interacción entre control térmico, diseño del canal y secuencia de inyección.

Es conveniente aclarar que la optimización de la colada caliente no es una meta puntual, sino un estado al que se regresa continuamente. Cada cambio de material, cada ajuste en el molde y cada variación del entorno obliga a revisar el comportamiento del sistema. La rutina de producción incluye observar las cavidades, interpretar las marcas del flujo y ajustar parámetros que mantengan el proceso dentro de su ventana operativa. Para quienes trabajan en ello, la colada caliente representa un ecosistema técnico donde el flujo, la presión y la temperatura funcionan como un solo organismo.

La optimización de la colada caliente no ocurre de manera inmediata ni por la adopción de una sola tecnología. Se construye a partir de decisiones acumuladas, de observar el comportamiento del fundido y de comprender que el equilibrio nunca es absoluto.