El sector médico-farmacéutico ha encontrado en los elastómeros un punto de equilibrio entre funcionalidad, higiene y manufacturabilidad. Como respuesta a la regulación y la trazabilidad, que son tan determinantes como la capacidad técnica, estos materiales ofrecen algo que pocos polímeros logran: elasticidad controlada con estabilidad química y capacidad de esterilización sin degradación significativa.

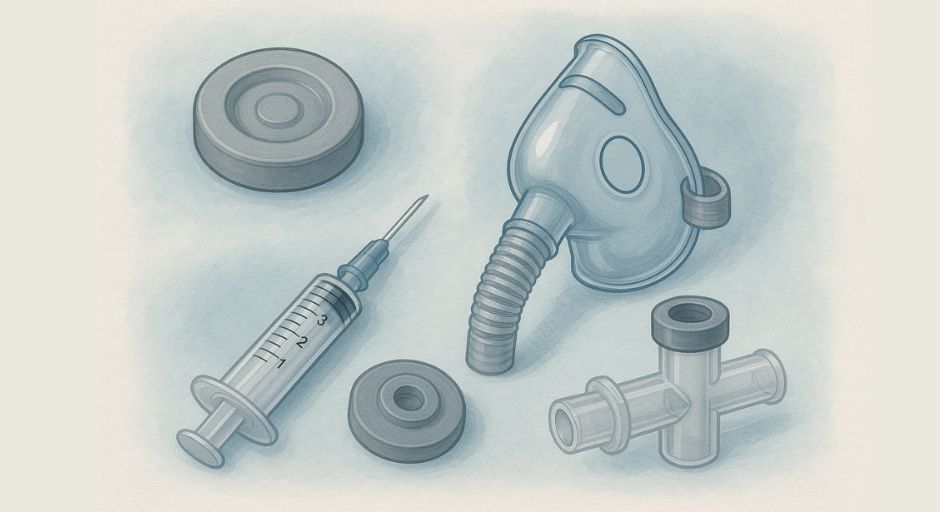

Los procesos de moldeo por inyección se han convertido en el estándar para transformar elastómeros termoplásticos (TPE) y siliconas líquidas (LSR) en piezas críticas de uso médico. Tapas, válvulas, septos, émbolos y conectores se producen bajo tolerancias ajustadas y ciclos repetibles, aprovechando la compatibilidad de los TPE con moldes de precisión y la fluidez de los LSR en sistemas de canal frío.

En el caso de los TPE-M (basados en copoliésteres o copoliamidas), su naturaleza termoplástica permite ciclos cortos y sobre-moldeo directo sobre polímeros estructurales como PP, PC o PA. Esto habilita el diseño de piezas híbridas, por ejemplo, jeringas con cuerpos rígidos y zonas de sellado flexible, o conectores con componentes suaves que garantizan hermeticidad sin el uso de adhesivos o vulcanizados.

Las siliconas líquidas (LSR), por su parte, han ganado terreno en componentes que requieren pureza, estabilidad térmica y precisión en geometrías micro inyectadas. Más allá de su resistencia a la temperatura, su estructura molecular reticulada evita la migración de aditivos, lo que las convierte en un material idóneo para dispositivos de contacto directo con fluidos o tejidos humanos.

Ambos materiales se integran a líneas de producción altamente automatizadas, compatibles con sistemas de trazabilidad y validación según ISO 13485, lo que asegura uniformidad en cada lote sin recurrir a procesos manuales de post-curado o acabado.

Interfaces limpias

Las aplicaciones más comunes de estos elastómeros en inyección se concentran en componentes de dispositivos médicos y farmacéuticos. Los septos de viales fabricados en elastómeros específicos han reemplazado progresivamente a las mezclas de caucho butílico, ofreciendo menor absorción de gas, mayor capacidad de resealado y compatibilidad con técnicas de esterilización como óxido de etileno, radiación gamma o autoclave.

En el diseño de émbolos para jeringas, la tendencia apunta al uso de TPE de baja fricción y alto coeficiente de sellado. La estabilidad dimensional y la resistencia a la deformación aseguran desplazamientos suaves sin fugas, incluso en dosis controladas. En conectores o sistemas de infusión, los elastómeros aportan sellado y absorción de impacto, además de propiedades dieléctricas que reducen riesgos de interferencia o fuga eléctrica en equipos electromédicos.

Otra área en expansión es el sobre moldeo multicomponente (2K o 3K). Mediante este proceso, los elastómeros se inyectan directamente sobre plásticos rígidos, formando una unión química entre materiales. Esto no solo simplifica el ensamble, sino que reduce el número de piezas, evita fallas por adhesivos y permite integrar funciones ergonómicas y de sellado en un mismo componente.

Estas innovaciones no son solo una evolución del material, sino de la propia lógica de producción: los moldes de acero pulido, las válvulas de compuerta balanceadas y las cámaras de vacío en las cavidades garantizan ausencia de burbujas o rebabas. En la industria médica la validación de procesos es tan importante como la precisión dimensional, por lo que cada parámetro de inyección —temperatura, presión, tiempo de curado— se convierte en un dato vital en el historial de cada producto.

Ingeniería y oportunidad

El desarrollo de elastómeros médicos abre una oportunidad industrial clara: la integración de materiales de grado sanitario en la manufactura local. México cuenta con una base de inyección robusta, pero el salto hacia aplicaciones médicas requiere dominio técnico en diseño de moldes, control de contaminación, validación de procesos y cumplimiento normativo bajo ISO 10993.

Empresas de manufactura de plásticos que tradicionalmente abastecen al sector automotriz o de consumo pueden encontrar en el ámbito médico un nuevo mercado, siempre que adapten su infraestructura y adopten procesos de sala limpia y documentación regulatoria. Las inversiones en tecnología de inyección para LSR, control térmico preciso y robótica colaborativa para desmoldeo o inspección visual son las más rentables en el mediano plazo.

El desafío es cultural y técnico: pasar de la lógica del volumen al valor del cumplimiento regulatorio. El costo de una máquina no radica solo en su capacidad, sino en su validación. El molde no solo debe reproducir una forma, sino garantizar biocompatibilidad y esterilidad. Este cambio de mentalidad convierte al ingeniero de proceso en un actor estratégico, y al empresario en un gestor de riesgo y trazabilidad.

La demanda global de dispositivos médicos, impulsada por el envejecimiento poblacional y la miniaturización de tecnologías médicas, mantiene una tendencia al alza. Los elastómeros médicos —TPE, LSR y sus variantes— son parte del soporte estructural de esa tendencia. Representan un campo donde convergen la ingeniería de polímeros, la automatización y la gestión de calidad bajo estándares internacionales.

El lado saludable de los elastómeros no está solo en su uso clínico, sino en lo que simbolizan para la manufactura: un modelo de producción limpio, documentado y tecnológicamente maduro. La inversión en este tipo de materiales ha sido fundamental para la transición industrial hacia productos con mejor control, mayor precisión y amplia trazabilidad.