El ensamblaje dentro de un proceso de moldeo por inyección se ha consolidado como una solución técnica que responde a las demandas de integración funcional, precisión y eficiencia en la producción de componentes complejos.

Esta práctica combina operaciones tradicionalmente secuenciales, como el montaje manual o automatizado posterior, en una sola etapa productiva. Con ello se reduce la manipulación, se mejora la calidad dimensional y se optimiza el tiempo de fabricación.

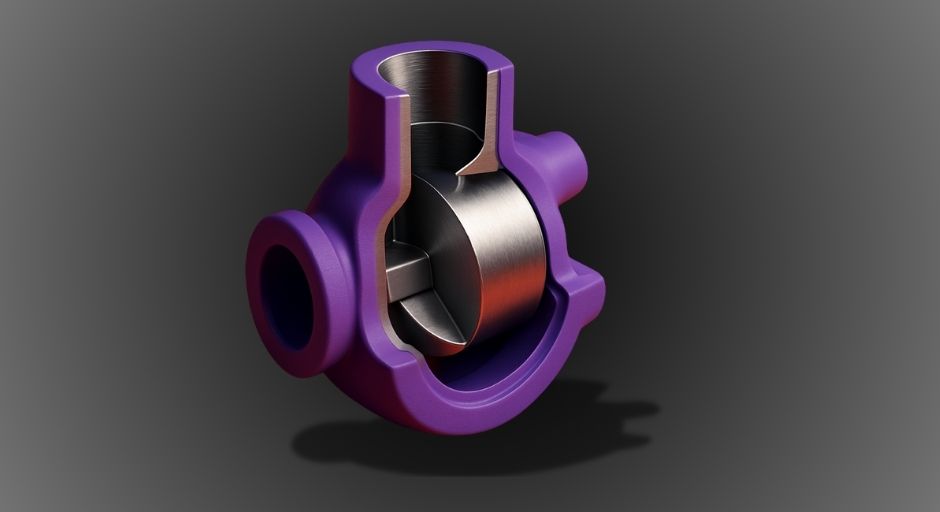

Las dos tecnologías más comunes en este tipo de integración son el moldeo con insertos (insert molding) y el moldeo sobre materiales previos (overmolding). En el primer caso, se posicionan elementos metálicos o estructurales dentro del molde —tornillos, conectores, componentes electrónicos— y el material plástico fundido se inyecta a su alrededor para formar una sola pieza funcional.

En el segundo, se inyecta un segundo material, generalmente un elastómero o plástico de diferente dureza, sobre una pieza previamente moldeada, generando propiedades combinadas como rigidez estructural y sellado o ergonomía.

Materia en transición

Este tipo de soluciones permite abordar el diseño del producto con una lógica de integración funcional, lo que impacta directamente en la reducción de piezas individuales, la mejora en la resistencia del ensamble y el cumplimiento de tolerancias sin procesos adicionales de verificación o retrabajo.

Asimismo, el uso de sistemas de canal caliente (hot runner) en moldes multicavidad permite controlar de forma precisa el llenado del molde, especialmente en diseños con geometrías complejas o materiales con diferentes propiedades de fluidez.

En industrias como la automotriz, médica y electrónica, donde los componentes requieren combinar precisión dimensional con multifuncionalidad, este enfoque ha reemplazado progresivamente los procesos de ensamblaje separados. Con ello se eliminan puntos críticos de error, como desplazamientos, alineaciones incorrectas o contaminación por manipulación.

El desarrollo de tecnologías de automatización para carga y descarga de insertos también ha ampliado el rango de aplicaciones. Las células de producción robotizadas alimentan el molde con insertos metálicos o electrónicos, sincronizados con el ciclo de inyección, lo que asegura repetibilidad y estabilidad térmica en cada ciclo. Al eliminar la intervención manual, se reducen los tiempos de paro y se mantiene la trazabilidad del proceso.

Función sin separación

El crecimiento del mercado de soluciones integradas en moldeo por inyección refleja una transformación en los modelos de manufactura. Según estimaciones de la industria, el valor del mercado global de servicios de overmolding crecerá a tasas superiores al 9% anual en la próxima década. Esta tendencia se sustenta en la necesidad de producir componentes más ligeros, resistentes y multifuncionales, especialmente en sectores de alta demanda tecnológica.

El rango de materiales utilizados en estos procesos también ha evolucionado. Se utilizan desde termoplásticos básicos como polipropileno o ABS, hasta materiales de ingeniería como PEEK o LCP, pasando por elastómeros de alto rendimiento como TPU y silicona líquida. La combinación de estos materiales permite generar piezas con propiedades diferenciadas en zonas específicas, sin recurrir a procesos de adhesión o sujeción externa.

Adicionalmente, el uso de dispositivos moldeados con interconexiones electrónicas integradas (MID) abre una nueva categoría de ensamble funcional desde el molde. Estas piezas incorporan circuitos y conectores directamente en estructuras plásticas, lo que reduce el volumen de componentes y facilita el diseño de productos más compactos. Esta tecnología ha sido aplicada ya en sensores, antenas y módulos electrónicos para componentes automotrices y electrónica de consumo.

Integrar el ensamble dentro del propio proceso de moldeo por inyección no sólo redefine el diseño de los productos, sino que obliga a replantear la lógica operativa de las líneas de producción. El ensamble deja de ser una etapa final para convertirse en una decisión de ingeniería desde el diseño de molde.

Lo anterior implica nuevas exigencias en la selección de materiales, en la automatización de las celdas de moldeo y en la validación funcional desde la primera pieza. Las soluciones de ensamble en proceso representan soluciones de integración ideales en la búsqueda de la reducción de tiempos, recursos y complejidad operativa; ensamblar desde el molde representa una respuesta concreta al desafío de hacer más con menos, sin perder precisión ni funcionalidad en los procesos de inyección de plástico.