En la ingeniería en plásticos las presiones normativas, las exigencias de la cadena de valor y la disponibilidad de tecnologías han obligado a los fabricantes a repensar la forma de diseñar. El concepto de Design for Disassembly (DfD), surgido en la década de los ochenta en sectores como automotriz y electrónica, ha migrado hacia la producción de plásticos como respuesta a la necesidad de integrar principios de circularidad desde la concepción del producto.

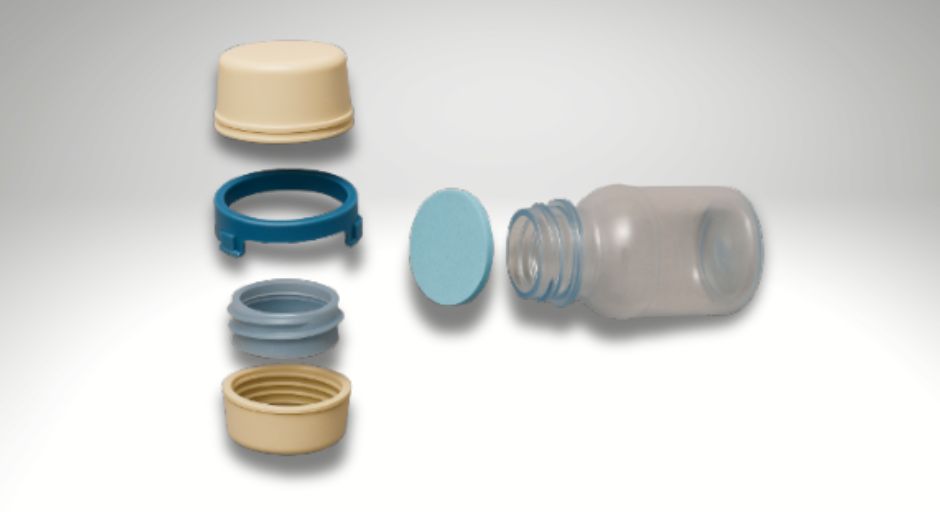

El núcleo de este enfoque es claro: diseñar piezas y empaques que puedan ser desmontados, separados y clasificados al final de su vida útil. En la práctica, esto implica un cambio profundo en cómo se conciben uniones, materiales y procesos. Si antes el objetivo era robustez y bajo costo, ahora lo es compatibilidad con reciclaje, facilidad de desensamble y trazabilidad de materiales.

El DfD aplicado a plásticos coloca la atención en puntos que parecen menores, pero que determinan la posibilidad real de reincorporar materiales a la cadena productiva. Las uniones reversibles sustituyen adhesivos permanentes; se prefieren snap-fits, tornillos o clips diseñados para liberarse en una dirección clara, mientras que el uso de mono-materiales gana relevancia frente a estructuras multicapas, o bien se utilizan capas separables que pueden retirarse en procesos de lavado o mecánicos.

Ingeniería de separación

La compatibilidad entre cuerpo, tapas, válvulas y etiquetas también se ha convertido en prioridad. Se busca evitar mezclas de polímeros incompatibles: un envase de PET con componentes de PVC puede hacer inviable la recuperación. Por ello, cada vez más fabricantes adoptan lineamientos como los de APR Design Guide en Estados Unidos o las guías de RecyClass y CEFLEX en Europa, que traducen criterios técnicos en especificaciones claras para ingeniería.

El marcado de piezas bajo normas como ISO 11469 es otra práctica que se extiende. No se trata solo de poner un símbolo; se busca que la identificación del polímero permita a los recicladores decidir rutas de separación y a los fabricantes documentar qué materiales usan en subconjuntos críticos.

La adopción del DfD no ocurre de manera uniforme. En el terreno de los bienes de consumo masivo, grandes productores de alimentos, bebidas y cuidado personal han integrado el principio en sus empaques plásticos, principalmente en botellas y envases rígidos. En el sector de electrónica y hardware, los programas de recuperación de componentes plásticos son cada vez más comunes, con diseños que facilitan desmontar piezas para su reutilización o reciclado. Al mismo tiempo, startups de materiales sostenibles desarrollan paneles, polímeros y aditivos que nacen ya con criterios de desensamble.

Trayectorias y tendencias

Los líderes globales se concentran en empresas que integran cadenas de reciclaje propias o colaboran en consorcios. La experiencia muestra que el valor no está solo en el diseño, sino en la capacidad de conectar con procesos de clasificación, logística inversa y aprovechamiento de material reciclado en nuevas líneas de producción.

Las tendencias apuntan a que el DfD se consolidará como un requisito regulatorio en más mercados. La responsabilidad extendida del productor y las prohibiciones a plásticos no reciclables obligan a integrar el concepto desde la etapa de diseño. Se observa también un avance en modelos de negocio basados en refill y retorno, que requieren envases plásticos modulares y desmontables para su mantenimiento y limpieza.

En paralelo, emergen tecnologías de adhesivos removibles, tintas solubles y conectores estandarizados que amplían las posibilidades de desensamble. La automatización de procesos de separación y la trazabilidad digital mediante etiquetas inteligentes también se perfilan como aliados estratégicos.

El DfD en plásticos no debe verse como un añadido externo, sino como un principio de diseño que integra economía circular, ingeniería y eficiencia. El reto para los tomadores de decisiones no es solo adoptar guías internacionales, sino traducirlas en criterios internos, auditorías de diseño y métricas de desempeño.

Debido a las presiones ejercidas en el mercado por normativas relacionadas con la sustentabilidad y por la necesidad de reducir costos en la cadena de materiales, diseñar para el desensamble parece un paso lógico en la evolución de la manufactura; un reto, sin duda, para que las empresas logren alinear su ingeniería a un paradigma donde cada producto está pensado para volver a empezar.