El tiempo de cambio de un modelo a otro en manufactura define el mix rentable y la frecuencia de lanzamientos por turno. La meta operativa es convertir tareas internas en externas, estandarizar conexiones y automatizar la secuencia de montaje para lograr primeras piezas buenas en menos tiros.

En plantas con moldes medianos y grandes, un cambio puede oscilar entre 30 y 60 minutos; sin estandarización y con alta variabilidad dimensional, puede superar los 60 minutos. En celdas con sujeción rápida, conexiones “one-touch”, pre-calentamiento y receta auto-cargada, se observan ventanas por debajo de 15 minutos y, en demostraciones controladas, de 2 a 10 minutos.

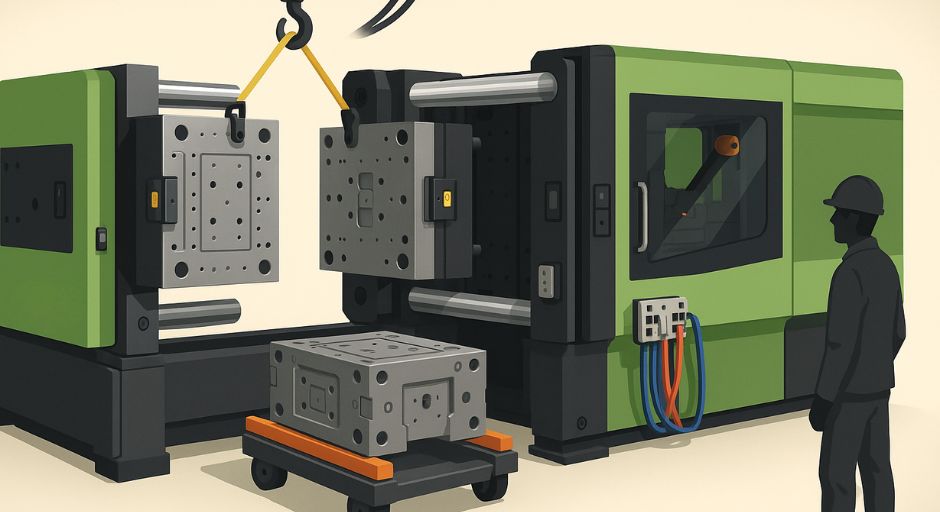

El cambio rápido de moldes (QMC/SMED) se afianza como ventaja competitiva en la inyección de plástico. En entornos de alta mezcla, reducir minutos de paro permite lotes más cortos, lanzamientos frecuentes y menos inventario intermedio. El objetivo operativo es claro: acortar la ventana entre “última buena” y “primera buena”, bajando el scrap de arranque sin comprometer seguridad.

Para lograrlo conviene integrar cuatro pilares: sujeción rápida del molde, conexión “one-touch” de servicios, manejo seguro y repetible del herramental, y orquestación digital con recetas e identificación automática, alineadas a los requisitos de seguridad de la ISO 20430.

La sujeción es el primer acelerador. Los sistemas magnéticos electro-permanentes sujetan y liberan en segundos, no consumen energía continua y ofrecen diagnóstico del estado de sujeción; resultan convenientes cuando el parque de moldes es heterogéneo y se busca evitar pernos.

Las cuñas hidráulicas de doble efecto, por su parte, aportan presión localizada y tolerancia a superficies menos ideales, con repetibilidad suficiente para tonelajes medios y grandes. En prensas pequeñas o donde existan restricciones hidráulicas, soluciones mecánicas de “quick-release” siguen siendo una ruta válida. La selección debe considerar tonelaje, masa del molde, material, planitud y repetibilidad de la alineación con el sistema de eyección.

Maniobras sin errores

Las placas multicoupler concentran las líneas de templado por agua o aceite, el aire, los circuitos hidráulicos y, cuando aplica, la alimentación eléctrica de periféricos, eliminan errores de conexión, reducen purgas y aceleran la llegada a régimen térmico. Para asegurar consistencia, es indispensable estandarizar diámetros, número de circuitos y patrones por familia de moldes, con codificación de color y documentación visual. Integrar acoples para eyección y sensores, además de válvulas de bloqueo y purga, evita improvisaciones durante la puesta a punto.

También, en la reducción de tiempos, el manejo del molde, es fundamental, ya que permite, entre otras cosas, asegurar la repetibilidad dimensional. Una práctica de alto impacto es el precalentamiento del molde fuera de la prensa, verificando planitud y temperatura por zonas antes del montaje para minimizar ajustes de compactación. Cuando el parque es dispar, los marcos MUD permiten intercambiar insertos dentro de un bastidor estándar, estabilizando el tiempo de cambio más allá de la marca o geometría de cada herramienta.

La comunicación también es vital. El estándar EUROMAP 77 (OPC UA) ofrece un canal común entre la inyectora y el MES para transferir recetas, estados y variables de proceso. Con identificación RFID del molde, la célula carga parámetros validados, asocia el número de cavidades activas, registra tiros por ciclo y vincula el arranque a la herramienta correcta.

El técnico deja de copiar parámetros y pasa a verificar estados, límites y permisos. La trazabilidad resultante habilita mantenimiento por condición (tiros, horas a temperatura, alarmas), reduce errores humanos y acelera la estabilización del proceso.

Disciplina SMED y seguridad

Al separar trabajo externo del interno (como preparar molde, periféricos y purga fuera de máquina mientras la prensa sigue productiva) se obtienen beneficios notables. Expertos recomiendan realizar checklists por familia y tonelaje para tareas y clarificar responsables.

Asimismo, está demostrado que la estandarización de interfaces —conexiones térmicas, eyección y señales— junto con multicouplers de enclavamiento positivo ayuda a reducir errores; junto con otros aspectos, como el entrenamiento “en seco”, con cronómetro y roles definidos, permite afinar la secuencia sin material.

En seguridad, también deben validarse enclavamientos de puertas, el estado de sujeción, el bloqueo de eyección, el control de presión residual y los paros seguros antes del primer ciclo, así como los procedimientos de bloqueo/etiquetado y análisis de riesgo por tarea.

Para establecer KPIS, se considera que un tablero eficaz mide tres variables: tiempo de cambio por familia, tiros “última buena→primera buena” y scrap de arranque. Metas pragmáticas sitúan la primera buena en ≤10 tiros y el scrap de arranque por debajo del 2%. Como referencia, ventanas de 30–60 minutos siguen siendo comunes sin estandarización; con sujeción rápida, multicouplers, precalentamiento y receta auto-cargada, muchas plantas operan por debajo de 15 minutos. En celdas optimizadas y escenarios controlados, se documentan secuencias de 2–10 minutos en ciertas clases de tonelaje.

El cambio rápido debe considerarse como una arquitectura que reúne mecánica, fluidos, control y software bajo estándares abiertos. Su valor aparece al estandarizar interfaces, automatizar sujeción y servicios, y convertir el cambio en un proceso medido, trazable y seguro. Con metas claras y disciplina operativa, las plantas reducen minutos, estabilizan arranques, liberan capacidad y ganan flexibilidad para producir lotes más cortos sin comprometer calidad ni seguridad. Pero sobre todo, obtienen mayor rentabilidad.