Desde las primeras operaciones de moldeo por inyección, la evacuación del calor dentro del molde ha sido una variable crítica para la eficiencia del proceso. Inicialmente, los moldes incorporaban canales de enfriamiento simples, perforados en línea recta y conectados con desviadores externos. Esta solución permitía una fabricación sencilla, pero generaba resultados térmicos dispares: zonas calientes, deformaciones en la pieza y tiempos de ciclo prolongados.

El diseño de canales de enfriamiento evolucionó primero a través del uso de insertos de alta conductividad, que mejoraban la transferencia térmica local sin alterar la estructura completa del molde.

Estos insertos se usaron en puntos donde la masa térmica era alta o donde los canales rectos no podían acercarse a las zonas críticas de la cavidad. Sin embargo, esta mejora era puntual y no resolvía los problemas globales de distribución térmica en moldes complejos.

A medida que los sistemas de simulación por computadora se incorporaron al diseño industrial, fue posible modelar el comportamiento térmico completo del molde. Programas de análisis térmico en 3D comenzaron a definir con precisión las zonas calientes y a sugerir recorridos más eficientes para el agua de enfriamiento. Sin embargo, los avances del software chocaban con las limitaciones de la fabricación tradicional: los canales rectos seguían siendo el único camino disponible con taladros convencionales.

Adaptación interna

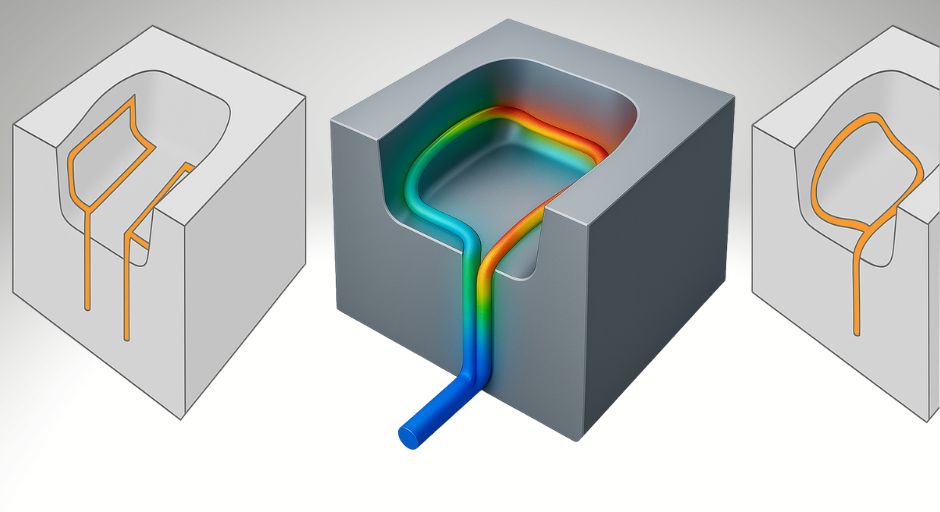

La aparición de la manufactura aditiva metálica permitió romper esa barrera. Por primera vez fue posible fabricar canales internos con trayectorias curvas, complejas y tridimensionales, diseñadas específicamente para seguir el contorno de la cavidad del molde. A este enfoque se le denomina enfriamiento conformal. Su principio es simple: acercar el fluido de enfriamiento lo más posible a cada parte de la pieza moldeada, manteniendo una distancia constante para asegurar una disipación de calor homogénea.

Esta nueva disposición mejora la extracción de calor, reduce el gradiente térmico dentro del molde y, en consecuencia, disminuye las tensiones internas y deformaciones en la pieza. Los tiempos de ciclo se reducen porque el calor ya no queda atrapado en zonas inaccesibles, y el sistema de refrigeración actúa de manera más efectiva y rápida. Las mediciones industriales reportan disminuciones de hasta 30% en los tiempos de enfriamiento, sin modificar la geometría de la pieza ni el resto del proceso.

Para lograr estos diseños, es necesario integrar simulación térmica avanzada con diseño paramétrico en CAD, y tecnologías de impresión 3D metálica como la fusión por láser en lecho de polvo. Los materiales utilizados suelen ser aceros especiales con buena conductividad térmica y alta resistencia al desgaste, que soportan el ciclo térmico continuo del moldeo sin degradarse.

Decisiones térmicas inteligentes

El siguiente paso ha sido la incorporación de sensores dentro del molde para monitorear en tiempo real la temperatura en distintas zonas críticas. Estos sistemas no solo detectan acumulaciones de calor, sino que permiten el ajuste dinámico de caudal, presión o temperatura del fluido en función de las condiciones de operación. Con la integración de estos datos a sistemas ciberfísicos, se abren posibilidades de control adaptativo, mantenimiento predictivo y análisis de eficiencia térmica ciclo a ciclo.

Estas nuevas prácticas no reemplazan el conocimiento acumulado de los moldes tradicionales, pero sí requieren una actualización en la manera de abordar el diseño. Los canales rectos no desaparecerán, pero dejarán de ser la única solución disponible. El rediseño de sistemas de enfriamiento se convierte así en una herramienta estratégica para cumplir con requisitos de productividad, estabilidad dimensional y eficiencia energética en procesos de producción intensiva.

El costo inicial de estas soluciones, tanto en ingeniería como en fabricación, todavía representa un factor de decisión para muchas empresas. Sin embargo, los beneficios acumulados en ahorro de tiempo de ciclo, reducción de rechazos y menor desgaste del molde comienzan a modificar esa percepción, especialmente en líneas de producción de alto volumen o piezas con geometrías complejas.

La evolución del enfriamiento en moldes industriales evidencia cómo las decisiones térmicas impactan silenciosamente en toda la cadena de producción. Más allá de una solución puntual, el rediseño de los canales internos se vuelve una estrategia de eficiencia global y con la incorporación de tecnologías digitales y capacidades de diseño avanzado, la gestión del calor dentro del molde deja de ser un subproducto del diseño mecánico para convertirse en un eje estructural del desempeño industrial. En este proceso, el interior del molde —antes oculto y estático— se transforma en un sistema activo, inteligente y adaptado a los ritmos del moldeo por inyección.