El moldeo por inyección multicomponente permite fabricar piezas con dos o más materiales en una sola operación. Este proceso, también conocido como 2K o moldeo multidisparo, integra diferentes resinas dentro del mismo molde, eliminando por completo el ensamblaje posterior. La lógica del proceso reside en el uso de máquinas equipadas con múltiples unidades de inyección que sincronizan la dosificación y el llenado en cavidades diferenciadas o sobre preformas moldeadas en el mismo ciclo.

El resultado son piezas terminadas que combinan propiedades funcionales, visuales y estructurales desde su formación. Esta técnica ha permitido simplificar líneas de producción completas. Donde antes se requería moldear componentes por separado y unirlos manualmente, ahora es posible fabricar piezas con distintos materiales, colores o texturas directamente desde la prensa, optimizando tiempos, reduciendo errores de montaje y aumentando la fiabilidad de la unión entre componentes.

Entre los métodos más utilizados se encuentra la sobreinyección secuencial, donde un segundo material se moldea sobre el primero dentro de una misma herramienta. Otro esquema frecuente es el uso de platos giratorios o moldes con sistemas core-back, que permiten realizar dos inyecciones consecutivas en diferentes zonas de la misma pieza. También se utilizan tecnologías de co-inyección para crear piezas tipo sándwich, con núcleos y capas externas de distintas propiedades, o sistemas de inyección intercalada que generan acabados visuales tipo marmoleado.

Este tipo de tecnología requiere moldes diseñados para sincronizar las inyecciones, prever transferencias internas y manejar materiales con diferentes comportamientos térmicos y reológicos. El control de proceso debe ajustarse con precisión a los tiempos de enfriamiento, presión y viscosidad de cada material, lo que obliga a máquinas equipadas con sensores, software de asistencia y capacidades de monitoreo en tiempo real.

Material y función

En la industria automotriz, el moldeo multicomponente se emplea para producir piezas con zonas rígidas y otras flexibles, sellos integrados o combinaciones bicolor para ópticas y paneles interiores. Esta tecnología permite reducir el número de piezas por vehículo, mejorar la calidad de las uniones y aligerar peso al integrar núcleos espumados o reciclados con carcasas externas de mayor rigidez.

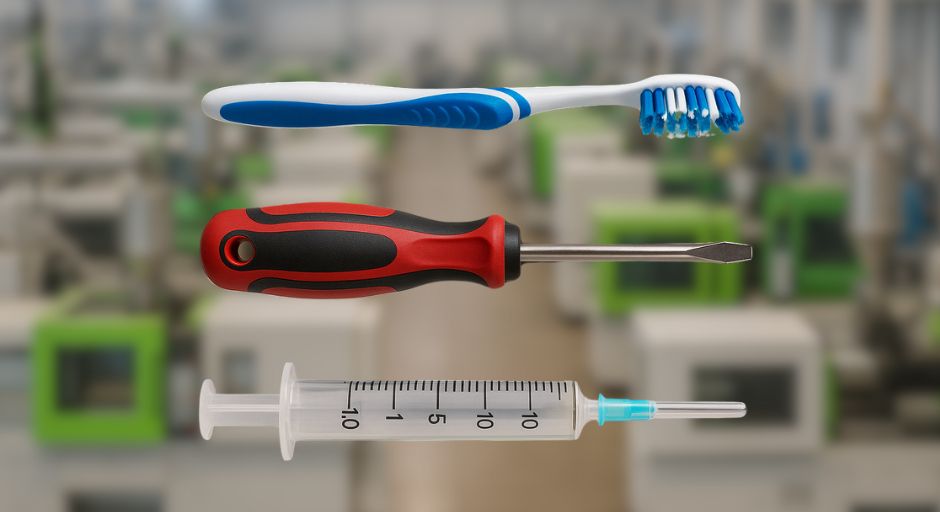

Otro sector con el que podemos citar ejemplos es el médico, donde se utiliza para fabricar dispositivos que requieren contacto con el cuerpo o con fluidos, como jeringas con émbolos de doble material, válvulas, mascarillas o aplicadores. En estos casos, la sobreinyección garantiza un sellado hermético y una alineación perfecta entre los componentes, condiciones clave para asegurar funcionalidad y esterilidad.

También en electrónica y electrodomésticos se han consolidado aplicaciones que integran carcasas con zonas de agarre, ventanas ópticas, aislantes o botones moldeados directamente sobre circuitos y estructuras rígidas. Al evitar uniones mecánicas o adhesivas, se reduce el riesgo de fallos por vibración, humedad o desgaste.

En productos de consumo masivo como cepillos dentales, herramientas o envases, esta tecnología permite integrar superficies suaves, diferenciar colores o incorporar juntas funcionales sin aumentar los costos de ensamblaje.

Eficiencia en origen

Las principales ventajas del moldeo multicomponente son la eliminación de operaciones secundarias, la reducción del tiempo de ciclo global y la disminución del número de piezas manipuladas. Una sola máquina, operando en un ciclo sincronizado, reemplaza varias etapas del proceso productivo tradicional.

Desde el punto de vista económico, los ahorros se reflejan en la mano de obra, la reducción de espacios destinados a estaciones de ensamble, y la disminución del inventario de componentes. A pesar de requerir una inversión mayor en el diseño del molde y el acondicionamiento de la máquina, el retorno se acelera con volúmenes de producción medios o altos.

Sin embargo, esta tecnología también implica desafíos. Es fundamental asegurar la compatibilidad química y térmica de los materiales involucrados, contar con herramentales de alta precisión, y disponer de operadores capacitados para configurar y mantener un proceso más exigente en cuanto a control de parámetros y mantenimiento de la calidad.

La elección del multicomponente depende de múltiples factores: el diseño de la pieza, los volúmenes esperados, los materiales requeridos y el balance entre inversión inicial y ahorro operativo. No todo diseño es viable para esta tecnología, pero donde es aplicable, el impacto sobre la productividad y la calidad es inmediato.

El moldeo multicomponente no es solo una evolución técnica del proceso de inyección. Representa un cambio de paradigma en la concepción misma del producto. Obliga a diseñar desde el principio pensando en integración, eficiencia y reducción de pasos. Su adopción, cada vez más común en industrias de alta competencia, marca una tendencia hacia la manufactura compacta, automatizada y con menos dependencias externas.