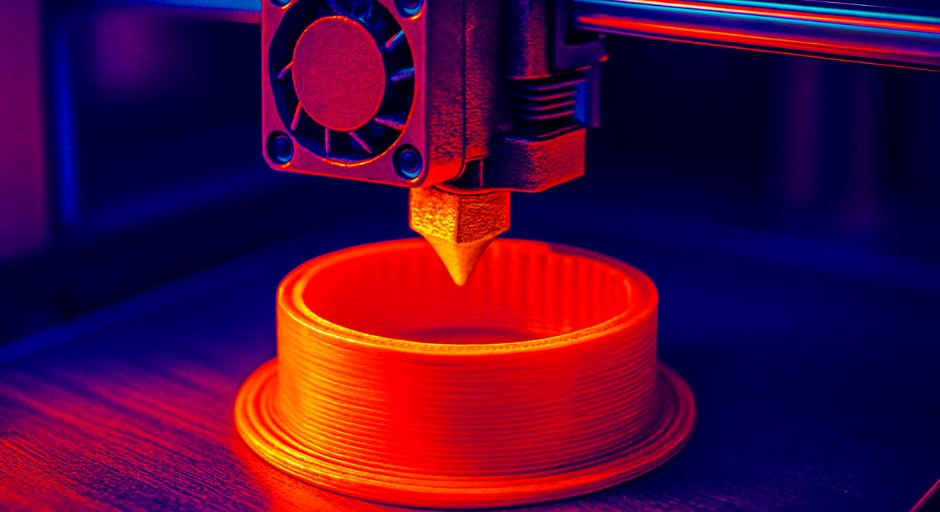

La manufactura aditiva integrada está siendo adoptada por empresas del sector plástico para reducir tiempos de desarrollo, bajar costos de diseño y adaptar procesos productivos a necesidades específicas. En esta estrategia, la impresión 3D no sustituye los procesos tradicionales, sino que se utiliza de forma complementaria con tecnologías como el moldeo por inyección o la extrusión, y permite fabricar prototipos, herramentales, piezas de personalización o refacciones directamente en planta.

Uno de los principales usos está en el desarrollo previo a la producción: el prototipado funcional. En lugar de mecanizar moldes para validar una geometría, las empresas imprimen piezas que replican las condiciones de uso reales. Esto permite ajustar el diseño antes de comprometer inversiones en herramentales metálicos. En sectores como automotriz o electrodomésticos, donde los tiempos de desarrollo son críticos, esta práctica ha reducido significativamente los ciclos de iteración y el número de modificaciones en moldes ya construidos.

También se emplea manufactura aditiva para producir insertos o cavidades de moldes de inyección. La ventaja técnica es que pueden diseñarse con canales de enfriamiento conformal, ajustados a la forma de la pieza, lo que mejora la eficiencia térmica y acorta el tiempo ciclo. Aunque su aplicación es común en tirajes cortos o en pruebas piloto, algunas empresas ya han documentado ahorros operativos y mejoras en la calidad dimensional de las piezas moldeadas.

Pequeños componentes

El utillaje personalizado es otra área de aplicación. Soportes, guías, posicionadores y dispositivos de sujeción se imprimen a medida, adaptados a cada modelo de producto o configuración de línea. Con ello, se reduce el tiempo de diseño de útiles, elimina la necesidad de mecanizados adicionales y mejora la ergonomía de operadores y procesos automatizados. En líneas de montaje de componentes plásticos, esta práctica se ha vuelto una herramienta frecuente para mantenimiento y ajustes rápidos.

Más allá del desarrollo de herramentales y dispositivos, la impresión 3D también se ha incorporado directamente en línea para procesos de personalización o mantenimiento correctivo. En aplicaciones como juguetes o artículos promocionales, es posible imprimir componentes adicionales sobre piezas moldeadas sin modificar los moldes base. Esto permite lanzar series personalizadas sin afectar el rendimiento del proceso tradicional.

En el área de mantenimiento, algunas plantas han documentado el uso de manufactura aditiva para producir piezas plásticas de repuesto, como cubiertas o conectores no estructurales. En situaciones donde no se tiene disponibilidad inmediata de refacciones, esta opción ha reducido el tiempo de paro de líneas de extrusión o ensamblado.

Desafíos en 3D

Pero como es de suponer, su adopción enfrenta límites. La velocidad de impresión, la compatibilidad de materiales y la resistencia mecánica de las piezas impresas siguen siendo factores que restringen su uso a aplicaciones específicas. Además, los costos por unidad siguen siendo superiores a los de procesos como la inyección cuando se trata de volúmenes altos. Por eso, su implementación ha sido más frecuente en entornos donde la personalización, la flexibilidad o el desarrollo rápido tienen mayor peso estratégico.

También existen desafíos organizacionales. En muchas plantas, la impresión 3D sigue siendo percibida como una herramienta de prototipado, no como parte del sistema de producción. Su integración requiere capacidades en diseño digital, conocimiento de materiales avanzados y sistemas interconectados entre CAD, CAM, MES y ERP. En fábricas donde estos procesos no están alineados, incluir manufactura aditiva puede implicar reconfigurar estructuras y flujos de trabajo.

Los casos registrados muestran que el valor de la manufactura aditiva integrada no está en reemplazar procesos, sino en utilizarlos con precisión. Cuando se emplea para validar diseños, fabricar herramentales personalizados o mantener en operación una línea de producción, la impresión 3D deja de ser un recurso periférico para convertirse en una herramienta de soporte directo a la operación.

Las empresas que han adoptado estas prácticas no lo han hecho por tendencia tecnológica, sino por necesidad de respuesta más rápida, reducción de riesgo en el desarrollo de producto y mayor control de costos en piezas de bajo volumen o producción especial. La pregunta ya no es si se puede imprimir una pieza, sino si imprimirla representa una mejora operativa frente a las opciones tradicionales.

Para la industria del plástico, donde la velocidad de adaptación y el costo de modificación pueden definir la viabilidad de un proyecto, esta tecnología ofrece una ruta directa para optimizar sin interrumpir. La clave está en usarla donde aporta valor, no donde solo añade complejidad.