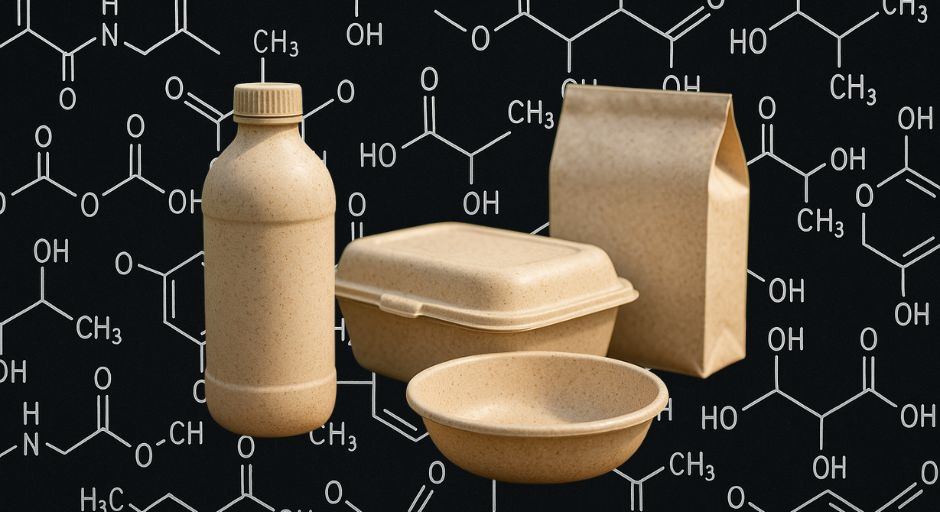

Adoptar bioplásticos para la producción de envases no solo es una decisión técnica, sino un replanteamiento completo del modelo de negocio para fabricantes tradicionales de empaque. Frente a un escenario de prohibiciones regulatorias sobre el plástico de un solo uso, escasez de materias primas fósiles y presión de consumidores y marcas, los biopolímeros representan una opción concreta, aunque con una ecuación compleja: mayor inversión inicial, ajustes tecnológicos, nuevas certificaciones y acompañamiento estatal.

Los bioplásticos de nueva generación pueden estar compuestos por poliésteres bacterianos (como los PHA), almidones modificados, mezclas de celulosa y aditivos naturales, o incluso por residuos agroindustriales como el aserrín o el bagazo de caña. Técnicamente, estos materiales son moldeables por inyección, extrusión o termoformado, pero sus parámetros operativos requieren ajustes: temperaturas de procesamiento más bajas, mayor sensibilidad a la humedad y tiempos de enfriamiento distintos. Además, deben almacenarse en ambientes controlados para evitar su degradación prematura.

Estos cambios obligan a los fabricantes a invertir en controles de calidad específicos, líneas de secado, equipos de laminación para barreras adicionales y capacitación de operadores.

Según estimaciones del mercado, los costos de materia prima para un bioplástico certificado pueden ser hasta tres veces mayores que los del polietileno o polipropileno convencionales. En adición, la inversión en ajustes de planta puede oscilar entre el 8% y el 15% del capital fijo, dependiendo del grado de automatización y compatibilidad de las líneas actuales.

El modelo también impone nuevas exigencias legales: cumplir normas internacionales de compostabilidad (como EN13432 o ASTM D6400) y gestionar certificaciones de inocuidad si se destinarán a alimentos. Esto implica incorporar laboratorios, trazabilidad de materiales y validaciones externas, encareciendo los tiempos de comercialización.

Factores de equilibrio

Para compensar la ecuación de costos, deben sumarse dos actores: el consumidor y el Estado. La aceptación del consumidor frente a un envase que puede costar entre 10% y 25% más, depende de la narrativa que lo acompañe: certificaciones visibles, educación ambiental y beneficios funcionales, como mejor preservación o compostabilidad real. Ya hay ejemplos de vasos para bebidas frías, charolas para frutas y bolsas compostables lanzadas con éxito en nichos de consumo responsable.

Del lado institucional, el papel del Estado es clave para facilitar la adopción tecnológica. En países como Alemania o Corea del Sur, los incentivos incluyen reducciones fiscales para empresas que adopten empaques compostables, acceso preferencial a licitaciones públicas o subsidios directos para reconversión de planta.

Además, es necesario desarrollar infraestructura: plantas de compostaje industrial donde los bioplásticos puedan degradarse en ciclos de 90 a 120 días, evitando que terminen en rellenos sanitarios sin cumplir su función ecológica, por ejemplo.

Otro aspecto a considerar son las políticas de etiquetado y educación al consumidor para evitar el fenómeno de “greenwashing”(que se quedan solo en cuidar la imagen de las empresas con estrategias de marketing). El uso del término “biodegradable” sin un marco regulatorio estricto puede desacreditar todo el segmento, por lo que los fabricantes deben asumir una responsabilidad ética en la forma en que comunican sus avances tecnológicos.

Reconfiguración del papel industrial

El modelo de negocio basado en bioplásticos no consiste únicamente de vender un producto, sino de integrar una solución industrial con impacto social y ambiental. Implica gestionar alianzas con proveedores de materias primas renovables, explorar nuevos nichos de mercado, e incluso participar en proyectos piloto junto con gobiernos o universidades para validar el desempeño del nuevo empaque en diferentes contextos logísticos y climáticos.

La transición hacia empaques con bioplásticos no es el fin de la industria del plástico, sino una reconfiguración de su rol. Si antes el modelo estaba basado en volumen, uniformidad y bajo costo, el futuro se construye sobre modularidad, trazabilidad e impacto medible. Es un terreno fértil para quienes integren innovación con compromiso.

El desafío está en equilibrar la ecuación: invertir hoy en una tecnología que no garantiza márgenes inmediatos, pero que sí prepara a la empresa para un entorno cada vez más regulado y exigente.

Para un fabricante de envases, no es solo una cuestión de tecnología, sino de visión industrial. Quien logre transformar sus procesos sin perder eficiencia, adaptar sus modelos comerciales a nuevos estándares ambientales, y colaborar con actores públicos y privados para cerrar el ciclo de vida del producto, será parte activa de la economía circular; pero no como proveedor de empaques, sino como generador de soluciones.