La transición de los primeros encapsulados cerámicos a materiales poliméricos como los epóxicos y termoplásticos definió una nueva era para la electrónica.

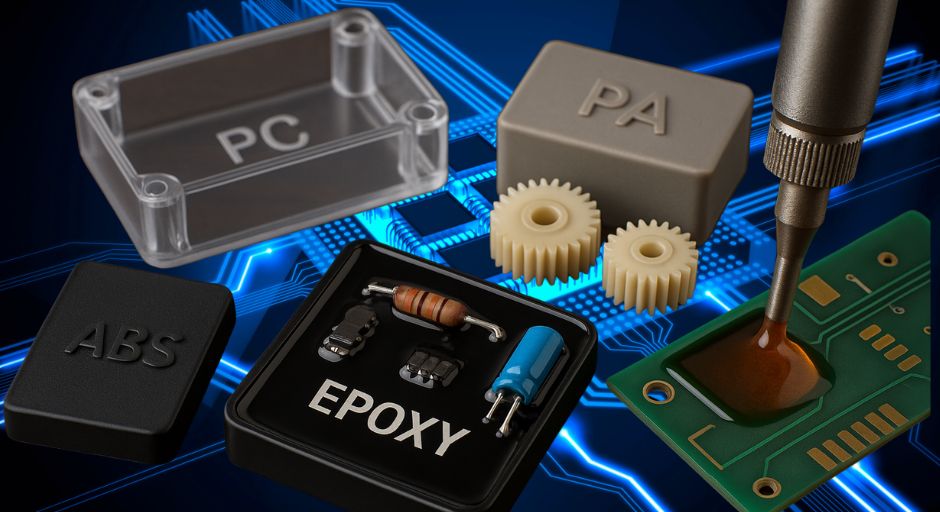

Desde los años cincuenta, la capacidad de aislar, proteger y moldear componentes mediante compuestos adaptables permitió la fabricación a gran escala. Los primeros polímeros que se integraron al diseño de componentes fueron las resinas epóxicas, utilizadas para encapsular transistores, circuitos y bobinas. Su resistencia dieléctrica y adhesión sobre múltiples sustratos los convirtió en una opción común para proteger frente a humedad, vibraciones y contaminación.

Hacia los años sesenta, se incorporaron poliamidas en forma de aisladores, conectores y piezas estructurales. La resistencia térmica, junto con su capacidad mecánica, permitió su aplicación en conectores industriales y componentes estructurales. Estos materiales continuaron expandiéndose con la llegada de nuevos procesos de inyección que mejoraron la precisión dimensional.

En los setenta y ochenta, el uso del policarbonato se volvió común en ventanas para displays, botones y sistemas ópticos. Su resistencia al impacto lo hizo útil para elementos visibles y sometidos a carga mecánica. Más adelante, con la popularización de las computadoras personales y equipos portátiles, el ABS se convirtió en el material dominante para carcasas exteriores. Su estabilidad, bajo costo y facilidad de moldeo definieron un estándar en la fabricación de dispositivos electrónicos de consumo.

Reformulaciones recientes

El desarrollo de nuevas formulaciones ha desplazado el uso convencional de estos materiales hacia soluciones más específicas. El ABS, por ejemplo, ha incorporado aditivos para ofrecer versiones recicladas, así como propiedades antiestáticas o disipativas. Algunas formulaciones se adaptan a procesos de fabricación aditiva, especialmente en prototipado rápido de carcasas.

El policarbonato ha evolucionado con formulaciones libres de halógenos y con mayor resistencia UV para iluminación LED, mientras que su combinación con otros polímeros ha mejorado propiedades de retardancia al fuego y estabilidad dimensional. Las aplicaciones en óptica siguen siendo un área clave, especialmente en entornos expuestos a golpes o cargas térmicas.

La poliamida se ha reforzado con cargas minerales o fibras de carbono para mejorar la rigidez y resistencia térmica. Se utiliza actualmente en conectores sometidos a ciclos térmicos, zonas de soldadura y piezas estructurales de precisión. A pesar de su buena estabilidad mecánica, la absorción de humedad sigue siendo un factor crítico en su procesamiento y desempeño eléctrico, por lo que se emplean versiones modificadas o con tratamiento previo.

Las resinas epóxicas también han evolucionado hacia formulaciones sin bisfenol A y con tecnologías de curado rápido, como UV o dual. Se han integrado nanotubos de carbono para mejorar la conductividad térmica en el encapsulado de chips, además de usarse en recubrimientos protectores y sustratos laminados de placas PCB. Su uso se mantiene como estándar en el encapsulado y fijación de semiconductores.

Continuidades funcionales

A lo largo de las últimas décadas, el avance no ha sido solo en la química del material, sino en su adaptación al proceso de fabricación. La capacidad de un polímero de integrarse a procesos como moldeo por inyección, soldadura por ultrasonido o fabricación aditiva ha definido su aplicación. A esto se suma el cumplimiento de normativas ambientales y de seguridad eléctrica, que ha llevado a la aparición de materiales con certificaciones de retardancia a la flama, resistencia a químicos y compatibilidad con la norma de restricción de sustancias peligrosas RoHS.

En la actualidad, la fabricación electrónica depende de formulaciones específicas para cada tipo de componente. Mientras que las carcasas exteriores requieren estabilidad dimensional y bajo costo, los encapsulados de microchips necesitan estabilidad térmica, aislamiento eléctrico y mínima expansión térmica. La elección del polímero no solo obedece a propiedades técnicas, sino a la compatibilidad con sistemas de producción automatizados y ciclos de vida del producto.

El desarrollo de nuevos compuestos y la combinación de materiales tradicionales con refuerzos o cargas funcionales es una línea de trabajo activa en la industria de electrónica. Estos avances no solo permiten crear dispositivos más pequeños o resistentes, sino que también atienden desafíos de sostenibilidad, reciclaje y eficiencia energética en la fabricación.

La historia de la electrónica también puede leerse como la historia de los materiales que la han sostenido. La selección de un polímero para encapsular, proteger o dar forma a un componente no es una decisión menor; es una pieza más del diseño funcional. Conforme avanza la miniaturización y se multiplican las exigencias térmicas, eléctricas y ambientales, la ingeniería de materiales mantiene su papel como eje de innovación. Moldear lo “invisible” se ha convertido en una tarea fundamental para que lo electrónico continúe su expansión.