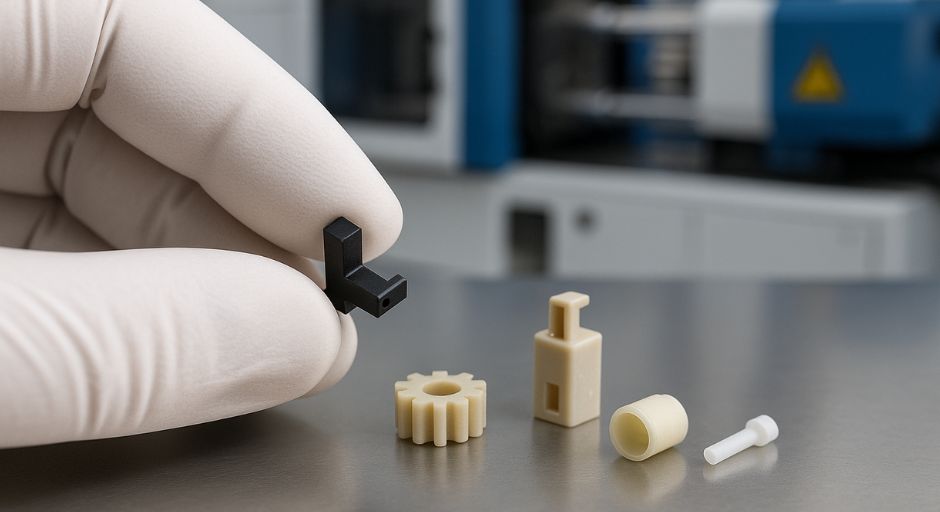

La demanda por componentes funcionales de dimensiones mínimas ha dado forma a una nueva frontera en la transformación de plásticos. Desde conectores eléctricos y válvulas médicas, hasta engranajes invisibles en mecanismos portátiles, el desarrollo de microcomponentes plásticos se consolida como una línea de producción estratégica para sectores donde el espacio es mínimo y la precisión crítica.

El proceso industrial que habilita este tipo de fabricación es el micromoldeo por inyección, que opera con volúmenes inferiores a un gramo por ciclo. La maquinaria utilizada se distingue por sistemas de dosificación de alta precisión, husillos de pequeño diámetro, zonas térmicas controladas y movimientos con tolerancia mínima. Esta arquitectura permite que termoplásticos como poliamidas, POM, LCP o PEEK sean transformados en piezas funcionales con características mecánicas, térmicas o químicas que cumplen los requisitos normativos de sectores regulados.

La fabricación de moldes para microcomponentes exige procesos de mecanizado avanzados. Las cavidades deben presentar acabados pulidos, líneas de separación bien definidas y canales de enfriamiento optimizados para controlar la deformación dimensional. La repetibilidad del proceso se garantiza por la sincronización precisa entre el molde, la unidad de inyección y los sistemas de evacuación, que muchas veces se diseñan con manipulación automatizada desde el mismo bastidor.

El volumen de piezas que puede obtenerse en estos sistemas, pese a su escala, no es bajo. Con ciclos que oscilan entre 5 y 20 segundos, las celdas de microinyección están diseñadas para producción continua, con alimentación controlada y monitoreo en línea. Estas capacidades permiten una producción técnica que responde a estándares globales, especialmente en los sectores médico, electrónico, automotriz y de dispositivos inteligentes.

Cadena invisible

México, como plataforma manufacturera, ha comenzado a identificar oportunidades en este segmento. Aunque el parque instalado de equipos especializados aún es limitado, algunas empresas ya integran celdas de producción con moldes diseñados para geometrías complejas y sistemas de control de calidad visual, adaptados a piezas que no pueden medirse por métodos convencionales. En el norte del país, por ejemplo, proveedores Tier 2 para el sector automotriz ya inyectan engranajes de diámetros inferiores a 3 mm en materiales de baja fricción para sistemas de actuadores.

La inserción de estos procesos requiere una inversión inicial en maquinaria y capacitación, pero abre la puerta a nuevos contratos de manufactura avanzada. El atractivo no está en el volumen de material procesado, sino en el valor por unidad y en la posibilidad de escalar sin cambiar la infraestructura base. Las piezas fabricadas pueden integrarse a subconjuntos más grandes, lo cual facilita su incorporación en cadenas globales de suministro, especialmente en industrias que buscan consolidar fuentes locales de componentes críticos.

El control de calidad es otro elemento que marca diferencia en este nicho. Para garantizar la funcionalidad de los microcomponentes, muchas empresas han implementado estaciones de inspección con cámaras de alta resolución, medición por coordenadas ópticas o sistemas de tomografía computarizada. Estas tecnologías permiten detectar desviaciones geométricas menores a 10 micrones, indispensables para validar piezas que deben ensamblarse o encajar con tolerancias estrechas.

Oportunidades de diversificación

El potencial de crecimiento en este segmento no radica en la cantidad de resina transformada, sino en la capacidad para fabricar soluciones compactas, funcionales y técnicas. A diferencia de otros procesos de inyección, el mercado de microcomponentes privilegia la precisión por sobre la escala, y la ingeniería de detalle sobre el volumen.

Los sectores que requieren estas piezas no muestran señales de desaceleración. En la industria médica, por ejemplo, el uso de válvulas, microagujas y componentes de liberación controlada se ha vuelto esencial. En electrónica, la densidad de funciones por centímetro cuadrado sigue aumentando, lo que obliga a los fabricantes de conectores, sensores y sistemas ópticos a recurrir a piezas más pequeñas. El segmento automotriz, especialmente en electromovilidad, también requiere elementos miniaturizados para gestión térmica, conectividad y ensamblaje compacto.

Este escenario representa una vía de diversificación para empresas transformadoras de plástico en México que ya operan con procesos convencionales y que evalúan líneas de negocio de mayor valor agregado. La experiencia en inyección, sumada al conocimiento del mercado y la cercanía con Estados Unidos, puede convertirse en una ventaja estratégica si se traduce en procesos técnicos orientados a componentes de precisión.

Más allá del tamaño de las piezas, el desarrollo de microcomponentes plásticos implica una visión industrial centrada en lo funcional, lo escalable y lo técnico. El espacio es mínimo, pero el margen está en los detalles.