El control de calidad en la industria del plástico ha evolucionado de manera rápida con la incorporación de sensores inteligentes y sistemas automatizados, los cuales son capaces de realizar inspecciones en tiempo real. Esta transformación se ha impulsado por la necesidad de garantizar estándares de producción más estrictos, reducir errores humanos y responder a una creciente demanda por productos plásticos más precisos, durables y sostenibles.

Uno de los pilares clave de esta evolución tecnológica es el uso de sensores avanzados integrados directamente en las líneas de producción. Por ejemplo, los sensores de proximidad permiten confirmar la correcta colocación de moldes y componentes antes de iniciar una operación de moldeo por inyección. Los sensores capacitivos, por su parte, pueden monitorear el nivel de material en tolvas y tanques, asegurando una alimentación continua sin interrupciones o desbalance de mezcla.

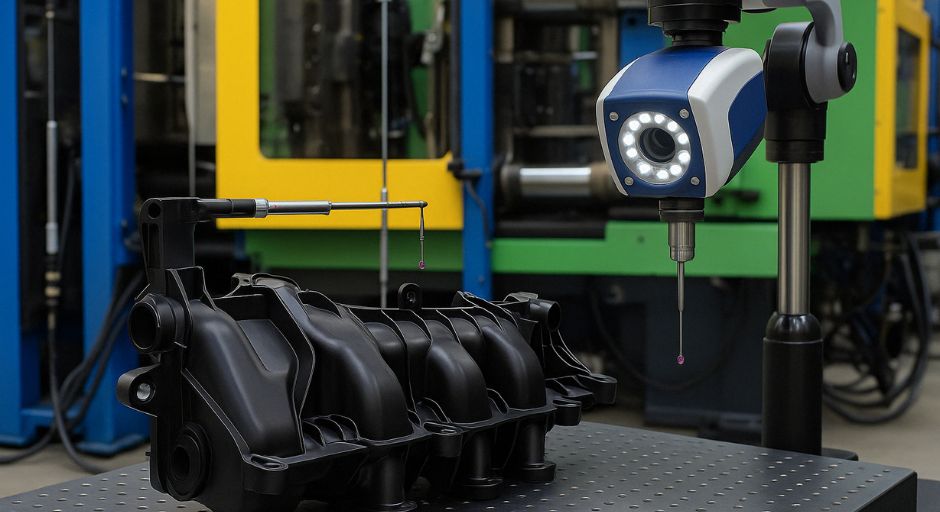

La visión artificial también ha ganado terreno en procesos de inspección de piezas plásticas, especialmente en aplicaciones donde los parámetros estéticos y dimensionales son críticos. Mediante cámaras industriales conectadas a algoritmos de análisis, es posible identificar en segundos defectos como rebabas, deformaciones, errores de color o grietas superficiales. Estas inspecciones se realizan sin contacto físico y con una precisión milimétrica, lo que permite generar una trazabilidad por lote y corregir desviaciones al instante.

Todo tipo de parámetros

El uso de sensores térmicos para controlar la temperatura en zonas clave en moldes o extrusores también se ha incrementado. Con ello, es posible realizar un monitoreo continuo de condiciones que, si no se mantienen estables, comprometen la calidad estructural del producto. Los sensores de presión y flujo también forman parte de esta red de control, gestionando la distribución del polímero en moldes complejos y garantizando el llenado uniforme en productos como envases, componentes automotrices o piezas técnicas.

Los datos recolectados por estos sensores se integran en plataformas de software conocidas como Sistemas de Ejecución de Manufactura (MES), que no solo consolidan la información de calidad, producción y mantenimiento, sino que también activan rutinas de autocorrección o alertas de mantenimiento predictivo. Estas soluciones permiten que las decisiones no dependan únicamente del operador, sino de un sistema interconectado que interpreta y actúa en función de parámetros definidos por ingeniería.

La incorporación de esta tecnología no se limita a plantas altamente automatizadas. Incluso pequeñas y medianas empresas del sector plástico han comenzado a integrar sensores básicos para obtener lecturas de presión, humedad o temperatura, accediendo a beneficios como menor desperdicio de material, mayor consistencia del producto y tiempos ciclo mejor controlados. Esta democratización tecnológica responde a un mercado que exige calidad certificada y cumplimiento de normativas, independientemente del tamaño de la empresa.

Ecosistema metrológico

En el marco de la Industria 4.0, el concepto de fábrica inteligente se vuelve alcanzable gracias a la integración de sensores con sistemas ciberfísicos. Estos sistemas combinan el mundo físico del moldeo o extrusión con una representación digital continua de lo que ocurre en planta. A través del Internet Industrial de las Cosas (IIoT), los datos fluyen entre sensores, máquinas, sistemas de planificación y plataformas de análisis, lo que permite incluso visualizar en tiempo real el desempeño de una línea productiva desde dispositivos móviles.

Una de las principales ventajas de este ecosistema digital es la posibilidad de aplicar algoritmos de aprendizaje automático sobre los datos recolectados. Esto significa que el sistema puede identificar patrones de fallas recurrentes, recomendar ajustes a parámetros de proceso o incluso anticipar cuándo un lote específico podría presentar desviaciones. Con esta información, el área de calidad puede actuar de forma proactiva, y el área de producción puede ajustar su operación sin necesidad de detener la línea.

Mientras tanto, las exigencias ambientales también han hecho que el monitoreo mediante sensores sea clave en la validación de nuevos materiales plásticos, como biopolímeros o mezclas recicladas. El comportamiento térmico, la fluidez y la resistencia mecánica de estos materiales requieren una vigilancia constante durante el proceso, ya que suelen reaccionar de forma diferente a los polímeros tradicionales. Contar con sensores adaptados a estas nuevas formulaciones es fundamental para asegurar que el producto final cumpla con las especificaciones.

La digitalización de la metrología aplicada al plástico no solo garantiza mayor calidad, sino que también redefine el rol del operario y del ingeniero de planta. En lugar de realizar inspecciones manuales aleatorias, los especialistas ahora interpretan dashboards en tiempo real, optimizan parámetros en función de datos históricos y participan en decisiones estratégicas apoyadas por evidencia cuantificable. La calidad, ha dejado de ser un atributo del producto para convertirse en una función sistémica integrada en todo el ciclo de producción.